Controladores de presión neumáticos

Los controladores de presión neumáticos son dispositivos esenciales que regulan y mantienen la presión del aire comprimido dentro de rangos específicos en sistemas neumáticos. Estos equipos garantizan un suministro de aire estable y preciso a actuadores y herramientas, optimizando el rendimiento de la maquinaria, reduciendo el consumo energético y mejorando la fiabilidad de los procesos industriales automatizados. Ver más productos aquí

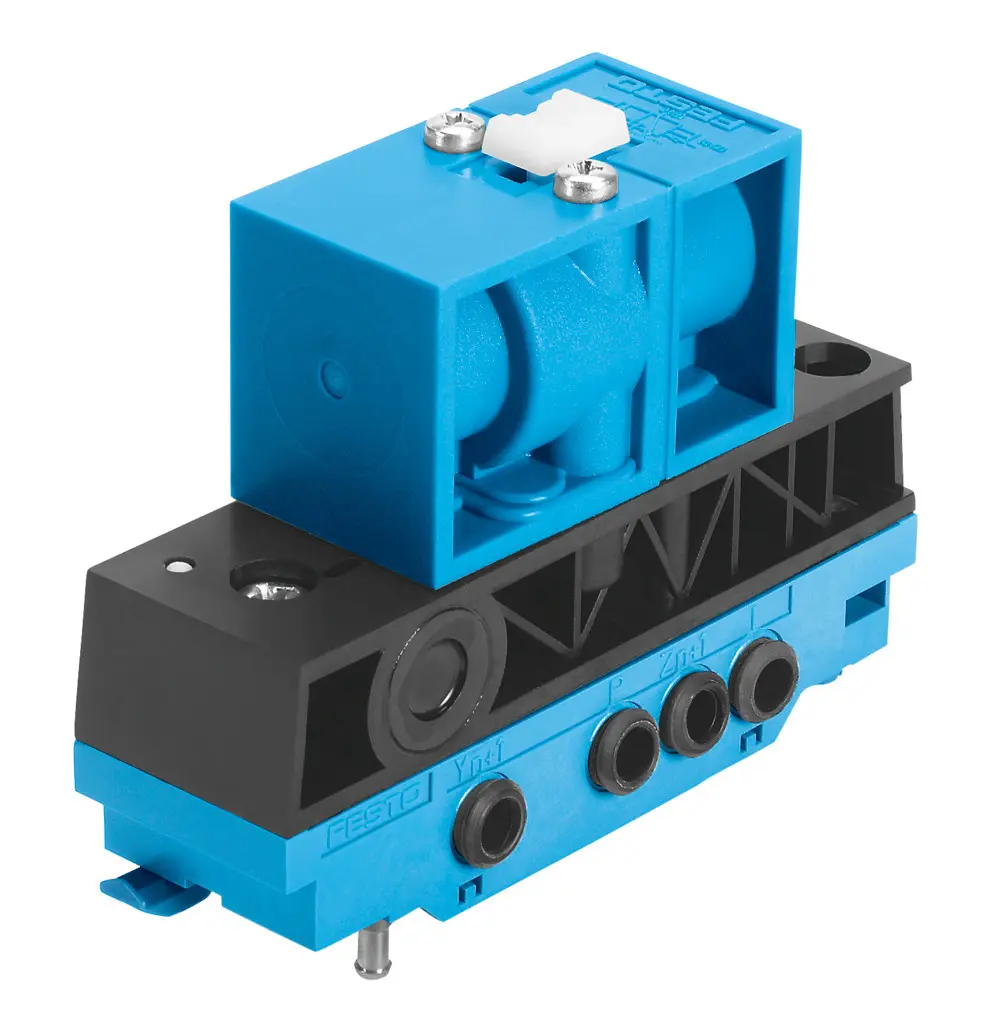

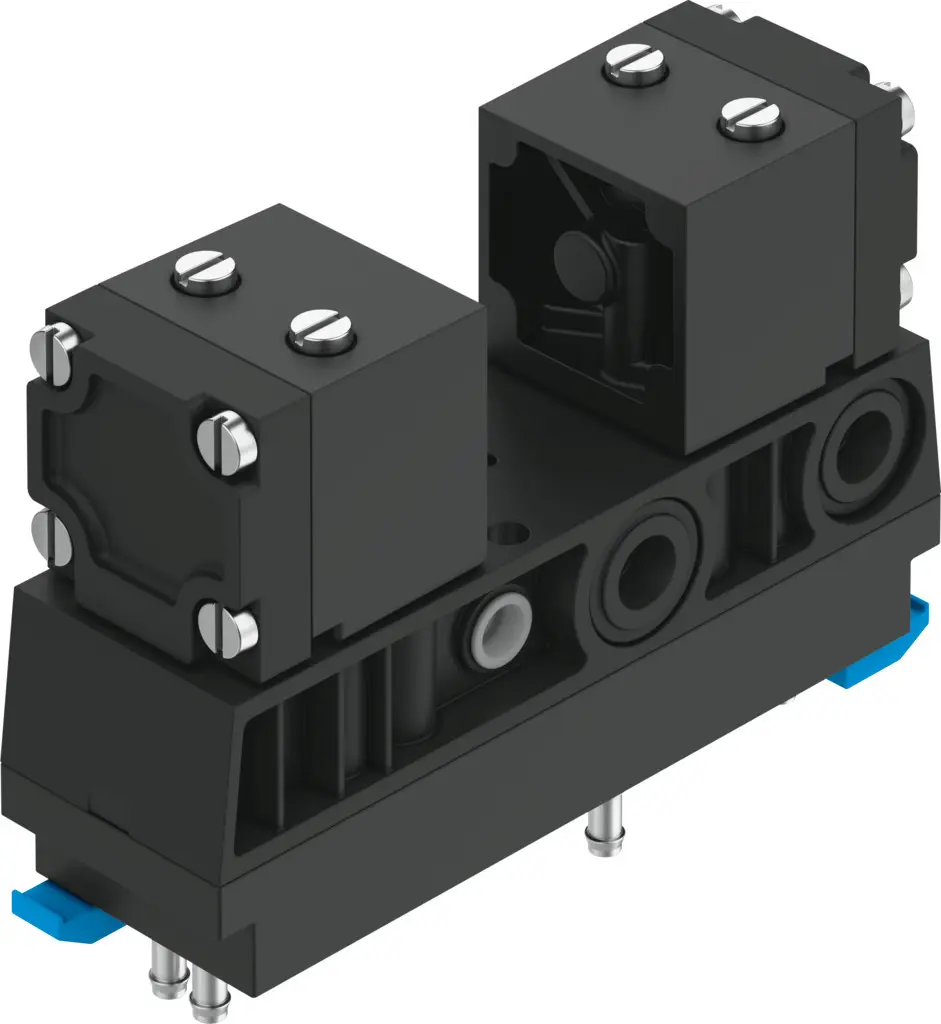

Módulos paso a paso TAA-TAB

Generador de pulsos VLG

Módulo de memoria SBA-2N-PK-3

Uso de Controladores de Presión Neumáticos:

Los controladores de presión neumáticos son componentes críticos en una amplia variedad de aplicaciones industriales donde el aire comprimido es una fuente de energía fundamental. Su rol es asegurar que la presión se mantenga constante y adecuada para cada tarea. Aquí te mostramos sus usos principales:

- Sistemas de Automatización:

- Regulan la presión de trabajo para cilindros y pinzas neumáticas, asegurando movimientos precisos y repetibles.

- Controlan la fuerza de sujeción en herramientas automatizadas.

- Maquinaria de Envasado:

- Ajustan la presión para el sellado y corte de materiales, garantizando la integridad del empaque.

- Controlan el llenado de productos mediante la presión del aire.

- Herramientas Neumáticas:

- Mantienen una presión óptima para el funcionamiento de herramientas como taladros, atornilladores y lijadoras, maximizando su eficiencia y vida útil.

- Previenen daños a las herramientas por sobrepresión.

- Procesos de Pintura y Recubrimiento:

- Aseguran un flujo de aire constante y a la presión correcta para atomizar la pintura, logrando acabados uniformes y de alta calidad.

- Industria Farmacéutica y Alimentaria:

- Controlan la presión en ambientes estériles y procesos de manipulación de productos sensibles, cumpliendo con estrictas normativas.

- Evitan la contaminación cruzada y garantizan la higiene.

- Compresores y Redes de Aire Comprimido:

- Gestionan la presión de salida del compresor y la distribución en la red para optimizar el consumo de energía.

- Mantienen la estabilidad de la presión en toda la planta.

¿Para qué sirven los Controladores de Presión Neumáticos?

La función principal de los controladores de presión neumáticos es modular y estabilizar la presión del aire comprimido. Esto se traduce en varios beneficios operativos:

- Regulación Precisa: Ajustan la presión de entrada del aire comprimido a un valor de salida constante y deseado, compensando las fluctuaciones en la red.

- Estabilidad del Proceso: Mantienen una presión uniforme, lo cual es vital para operaciones que requieren fuerza o velocidad constante, como el prensado o el avance de cilindros.

- Protección de Equipos: Previenen que los componentes neumáticos (cilindros, válvulas, herramientas) sean expuestos a presiones excesivas que podrían dañarlos o reducir su vida útil.

- Optimización del Consumo de Energía: Al ajustar la presión al valor mínimo necesario para cada aplicación, se evita el desperdicio de aire comprimido y, por ende, de energía del compresor.

- Mejora de la Seguridad: Controlar la presión minimiza los riesgos de fallos repentinos o movimientos incontrolados que podrían causar accidentes.

- Mejora de la Calidad del Producto: Al asegurar una presión constante, se garantiza la repetibilidad de los procesos, lo que lleva a productos más consistentes y de mayor calidad.

- Aislamiento de Zonas: Permiten crear zonas con diferentes niveles de presión dentro de una misma red neumática, adaptándose a las necesidades específicas de cada aplicación.

Mejoras en la eficiencia de la empresa

La implementación efectiva de controladores de presión neumáticos ofrece mejoras tangibles en la eficiencia operativa y económica de una empresa:

- Reducción del Consumo de Energía:

- Al suministrar solo la presión necesaria, se disminuye la carga del compresor, lo que se traduce en un ahorro significativo en la factura eléctrica.

- Permiten identificar y corregir áreas donde se usa aire a una presión superior a la requerida.

- Aumento de la Vida Útil de Componentes:

- La protección contra sobrepresiones y la operación a la presión óptima reducen el desgaste y la fatiga de actuadores, válvulas y herramientas neumáticas.

- Esto disminuye los costos de mantenimiento y reemplazo de piezas.

- Mejora de la Productividad:

- La estabilidad y precisión de la presión garantizan un rendimiento consistente de la maquinaria, evitando paradas y optimizando los tiempos de ciclo.

- Los procesos automatizados operan de manera más fluida y predecible.

- Optimización de la Calidad del Producto:

- Al asegurar condiciones de operación estables, se logra una mayor uniformidad y consistencia en los productos finales.

- Esto reduce la tasa de rechazos y el desperdicio de materiales.

- Facilidad de Diagnóstico y Mantenimiento:

- Los sistemas con controladores de presión permiten una gestión más transparente y la identificación rápida de anomalías en la presión.

- Esto facilita el mantenimiento predictivo, evitando averías costosas.